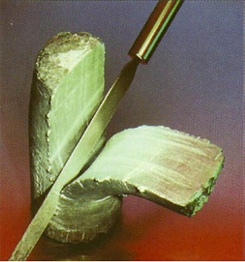

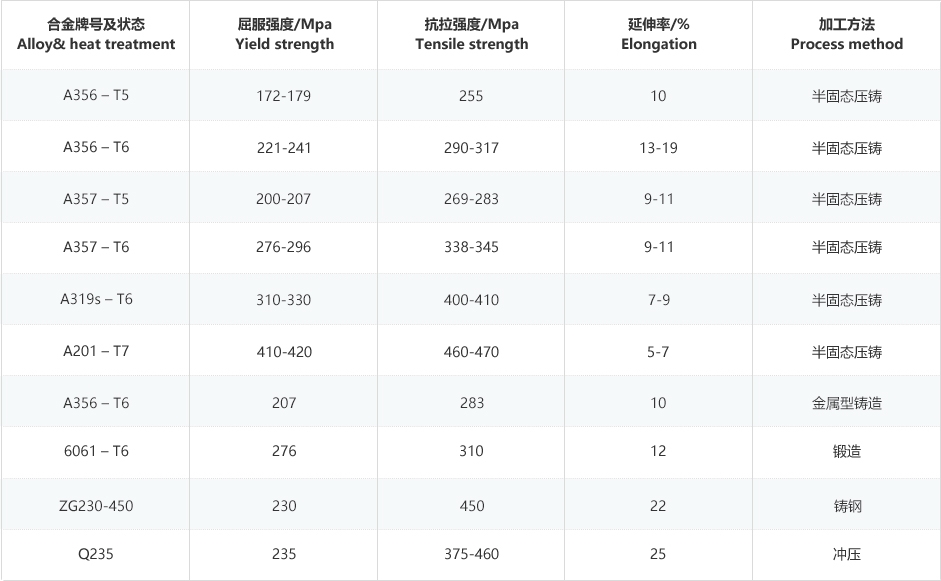

20世紀70年代初�,美國麻省理工學(xué)院研究人員發(fā)現(xiàn),金屬材料在凝固過程中施加強烈的攪拌�����,可以打破傳統(tǒng)的枝晶凝固模式����,形成近球狀的組織,從而得到一種液態(tài)金屬母液中均勻懸浮著一定球狀或類球狀初生固相的固—液混合漿料�����,即半固態(tài)漿料��,這種漿料具有良好的流變性和觸變性��,采用這種既非液態(tài)又非完全固態(tài)的金屬漿料跟常規(guī)加工方法如壓鑄����、擠壓�����、模鍛等結(jié)合實現(xiàn)成形加工的方法稱為半固態(tài)金屬加工(Semi-Solid Metal Processing,簡稱SSM)�����。從理論上講��,凡具有兩相區(qū)的合金及其復(fù)合材料均可以實現(xiàn)半固態(tài)成形加工����。該方法之所以能夠發(fā)展成為一種先進的成形加工技術(shù),完全基于半固態(tài)金屬材料所具有的特殊流變學(xué)性能�����,即觸變性:當(dāng)半固態(tài)金屬坯料所受的剪切力不大時���,坯料具有很高的粘度近似固態(tài)�,可以方便地放置和搬運�����;而當(dāng)受到較大剪切變形時�����,坯料便表現(xiàn)出較小的粘度可以像液態(tài)一樣隨意流動成形。但是采用具有枝晶狀初生相組織的固—液混合體成形加工時���,由于枝晶狀組織的相互搭結(jié)�、纏繞��,變形阻力大����,流動性很差,固液相極易分離���,產(chǎn)生嚴重的熱裂與宏觀偏析����。因此���,半固態(tài)金屬成形具有多方面的優(yōu)點:相對于普通液態(tài)成形(如壓力鑄造或擠壓鑄造),由于半固態(tài)漿料中已有一半左右的固相存在而且溫度低于液態(tài)金屬近100℃��,因此可以消除常規(guī)鑄件固有的皮下氣孔和疏松等缺陷���,而且模具壽命成倍提高��;相對于常規(guī)固態(tài)成形(如模鍛或擠壓)�,由于半固態(tài)漿料具有很好的流動性,因此變形抗力極低�,可以一次加工成形復(fù)雜的零件,減少了成形道次�、模具投入及后續(xù)機加工量,而力學(xué)性能則與固態(tài)鍛造相當(dāng)�����。正是該技術(shù)具有的獨特優(yōu)越性����,一經(jīng)出現(xiàn)便引起了世界各國研究機構(gòu)、相關(guān)企業(yè)和政府的高度重視���,并相繼投入巨大的人力�、物力開展了深入的研究和開發(fā)�����,被稱為21世紀最有前途的金屬成形加工新方法�����。

20世紀70年代初�,美國麻省理工學(xué)院研究人員發(fā)現(xiàn),金屬材料在凝固過程中施加強烈的攪拌�����,可以打破傳統(tǒng)的枝晶凝固模式����,形成近球狀的組織,從而得到一種液態(tài)金屬母液中均勻懸浮著一定球狀或類球狀初生固相的固—液混合漿料�����,即半固態(tài)漿料��,這種漿料具有良好的流變性和觸變性��,采用這種既非液態(tài)又非完全固態(tài)的金屬漿料跟常規(guī)加工方法如壓鑄����、擠壓�����、模鍛等結(jié)合實現(xiàn)成形加工的方法稱為半固態(tài)金屬加工(Semi-Solid Metal Processing,簡稱SSM)�����。從理論上講��,凡具有兩相區(qū)的合金及其復(fù)合材料均可以實現(xiàn)半固態(tài)成形加工����。該方法之所以能夠發(fā)展成為一種先進的成形加工技術(shù),完全基于半固態(tài)金屬材料所具有的特殊流變學(xué)性能�����,即觸變性:當(dāng)半固態(tài)金屬坯料所受的剪切力不大時���,坯料具有很高的粘度近似固態(tài)�,可以方便地放置和搬運�����;而當(dāng)受到較大剪切變形時�����,坯料便表現(xiàn)出較小的粘度可以像液態(tài)一樣隨意流動成形。但是采用具有枝晶狀初生相組織的固—液混合體成形加工時���,由于枝晶狀組織的相互搭結(jié)�、纏繞��,變形阻力大����,流動性很差,固液相極易分離���,產(chǎn)生嚴重的熱裂與宏觀偏析����。因此���,半固態(tài)金屬成形具有多方面的優(yōu)點:相對于普通液態(tài)成形(如壓力鑄造或擠壓鑄造),由于半固態(tài)漿料中已有一半左右的固相存在而且溫度低于液態(tài)金屬近100℃��,因此可以消除常規(guī)鑄件固有的皮下氣孔和疏松等缺陷���,而且模具壽命成倍提高��;相對于常規(guī)固態(tài)成形(如模鍛或擠壓)�,由于半固態(tài)漿料具有很好的流動性,因此變形抗力極低�,可以一次加工成形復(fù)雜的零件,減少了成形道次�、模具投入及后續(xù)機加工量,而力學(xué)性能則與固態(tài)鍛造相當(dāng)�����。正是該技術(shù)具有的獨特優(yōu)越性����,一經(jīng)出現(xiàn)便引起了世界各國研究機構(gòu)、相關(guān)企業(yè)和政府的高度重視���,并相繼投入巨大的人力�、物力開展了深入的研究和開發(fā)�����,被稱為21世紀最有前途的金屬成形加工新方法�����。

有研科技集團有限公司(原北京有色金屬研究總院)下屬有研金屬復(fù)材技術(shù)有限公司是國內(nèi)最早開展輕合金半固態(tài)成型技術(shù)研究的單位之一,其歷史可以追朔到上世紀八十年代初���,從最初的半固態(tài)研究課題組發(fā)展到目前集科研��、開發(fā)與生產(chǎn)于一體的半固態(tài)成型高技術(shù)產(chǎn)業(yè)公司�,研發(fā)領(lǐng)域覆蓋半固態(tài)合金材料��、漿料制備技術(shù)及工藝�����、半固態(tài)成型模具設(shè)計�����、半固態(tài)產(chǎn)品成型工藝及技術(shù)�����。

經(jīng)過三十余年的發(fā)展��,有研金屬復(fù)材技術(shù)有限公司已經(jīng)成為目前國內(nèi)規(guī)模最大�����、研究水平最高的半固態(tài)技術(shù)研發(fā)隊伍��,在鋁合金半固態(tài)漿料電磁攪拌制備技術(shù)方面擁有多項自主知識產(chǎn)權(quán)�����,其研究水平處于國際領(lǐng)先水平�����,同時在產(chǎn)業(yè)化推廣方面取得豐碩成果���,目前與外部企業(yè)合作已建成6條鋁合金半固態(tài)壓鑄件生產(chǎn)線�����,批量為汽車和通信行業(yè)提供鋁合金半固態(tài)壓鑄件累計達300萬件以上����,未來公司將繼續(xù)開展新產(chǎn)品開發(fā)�,為下游行業(yè)提供半固態(tài)成型技術(shù)和產(chǎn)品。